English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Perché utilizzare attrezzature per la cokeria?

-

Perché utilizzare attrezzature per la cokeria?

-

Approfondimento: guida alla coca cola e bunker di carbone

-

Specifiche tecniche delle nostre attrezzature per la cokeria

-

Domande e risposte comuni sulle attrezzature per la cokeria

-

Notizie recenti del settore e riepilogo/contatti

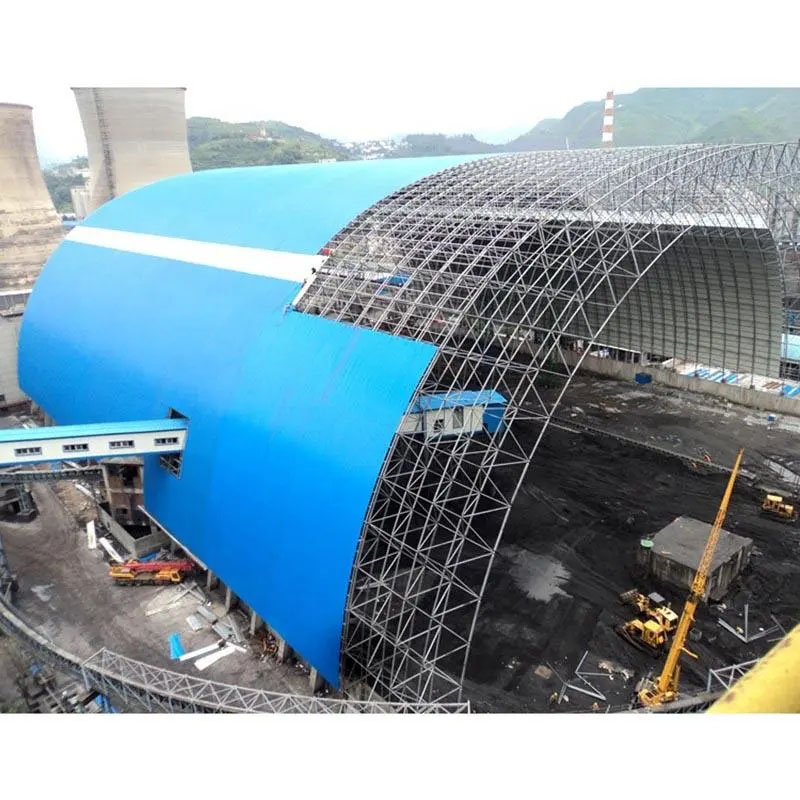

Come funzionano le attrezzature per la cokeria?

Attrezzature per la cokeriaè progettato per effettuare la carbonizzazione del carbone (coking), ovvero riscaldare il carbone in un ambiente carente di ossigeno per eliminare i composti volatili, lasciando coke solido. Questo processo prevede tipicamente: preriscaldamento, pirolisi, rilascio di gas, raffreddamento controllato e manipolazione di sottoprodotti come gas di carbone e catrami. L'attrezzatura per la cokefazione fornisce la struttura meccanica, la gestione del calore, i sistemi di tenuta e la movimentazione dei materiali necessari per un funzionamento sicuro, efficiente e continuo.

Perché le attrezzature per la cokefazione sono fondamentali nelle operazioni industriali?

-

Efficienza e controllo del rendimento: La giusta progettazione consente l'ottimizzazione della resa di coke e del recupero di gas/volatili.

-

Stabilità e sicurezza del processo: Sistemi di tenuta, isolamento e controllo adeguati riducono la perdita di calore, gestiscono la pressione e mantengono un funzionamento sicuro.

-

Controllo delle emissioni e conformità ambientale: Le moderne attrezzature per la cokefazione integrano sistemi di cattura del gas, rimozione dello zolfo e controllo delle polveri.

-

Durata e operatività: I materiali e il design di alta qualità riducono i tempi di inattività per manutenzione, prolungano la durata e garantiscono un funzionamento costante.

Quali tipi di apparecchiature per la coke esistono (e cosa fanno)?

Gli esempi includono:

-

Cokerie sottoprodotti

-

Forni da coke senza recupero (recupero di calore).

-

Unità di coking a letto fluido

-

Coking ritardato (nelle raffinerie di petrolio, sebbene concettualmente correlato)

Ciascun tipo affronta materie prime, dimensioni, gestione dei sottoprodotti e parametri operativi diversi.

Pertanto, quando sceglie l’attrezzatura per la cokefazione, un acquirente industriale deve considerare le proprietà del carbone in alimentazione, la produttività desiderata, i vincoli sulle emissioni, il recupero dei sottoprodotti e l’integrazione con i processi a valle.

Approfondimento: guida alla coca cola e bunker di carbone

Guida alla Coca Cola

Guida alla Coca Cola, il residuo solido ricco di carbonio derivante dalla carbonizzazione del carbone, è un input fondamentale nelle applicazioni metallurgiche, chimiche ed energetiche. Le sue proprietà (ad esempio resistenza, porosità, ceneri, carbonio fisso) determinano la sua utilità negli altiforni, fonderie, gassificazione e altri sistemi.

Punti chiave:

-

Porosità e reattività: La cokefazione crea una struttura porosa, favorendo il comportamento di combustione/riduzione.

-

Forza e dimensioni: Un buon coke deve resistere all'abrasione e mantenere la struttura anche sotto carichi elevati.

-

Recupero del gas: I prodotti volatili (gas di carbone, catrame, ammoniaca, composti di zolfo) vengono condensati e puliti per il riutilizzo o la vendita.

-

Integrazione: Il coke finisce spesso negli altiforni, mentre i gas alimentano i sistemi di riscaldamento o gli impianti chimici.

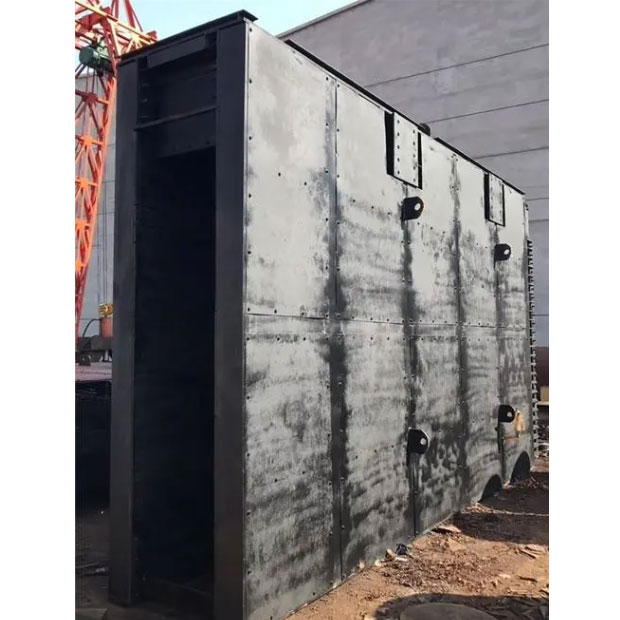

Bunker di carbone (il suo ruolo e la sua progettazione)

A deposito di carboneè l'impianto di stoccaggio intermedio tra i sistemi di alimentazione del carbone (frantoio/polverizzatore/alimentatore) e le apparecchiature di cokefazione. Il suo design e le sue prestazioni sono fondamentali perché ammortizzano le fluttuazioni nella fornitura di mangime, garantiscono velocità di alimentazione costanti e proteggono dai blocchi.

Importanti fattori di progettazione e funzionalità:

| Caratteristica | Spiegazione / Importanza |

|---|---|

| Capacità e volume | Deve contenere carbone sufficiente per mantenere un'alimentazione costante durante le interruzioni o la manutenzione. |

| Uniformità dell'alimentazione | Progettato per consentire un flusso uniforme (evitare ponti e fori di ratto) negli alimentatori. |

| Resistenza strutturale | Deve gestire il peso, i carichi dinamici e possibilmente gli effetti della temperatura. |

| Sigillatura e controllo di gas inerti/polveri | Riduce al minimo l’ingresso di ossigeno, l’emissione di polvere e i rischi di combustione spontanea. |

| Meccanismo di alimentazione | Per dosare il carbone nel sistema di cokefazione possono essere utilizzati alimentatori rotanti, alimentatori vibranti o coclee. |

| Monitoraggio e sensori | Sensori di livello, sensori di flusso, sensori di temperatura per rilevare sovratensioni, blocchi o punti caldi. |

Il bunker di carbone funge da cuscinetto, attenuando i cambiamenti a monte e proteggendo il processo di cokefazione a valle dai disturbi dell'alimentazione.

Specifiche tecniche delle nostre attrezzature per la cokeria

Di seguito è riportata una presentazione dettagliata dei parametri e delle caratteristiche delle nostre apparecchiature di cokeria. Analizziamo i moduli chiave per mostrare la profondità professionale.

A. Moduli e caratteristiche dell'apparecchiatura principale

| Modulo/Componente | Parametro/Specifica | Valore/intervallo tipico | Scopo/Note |

|---|---|---|---|

| Numero di forni/camere | n | 20 – 100 (può essere personalizzato) | Determina il throughput parallelo |

| Dimensioni della camera | Larghezza × Altezza × Profondità | per esempio. 0,6×2,5×15 | Adattato alla capacità e al tipo di carbone |

| Intervallo di temperatura di riscaldamento | da 900 °C a 1.300 °C | Dipende dal tipo di carbone | Zona di pirolisi/carbonizzazione |

| Velocità di riscaldamento | °C/ora | 100 – 300 °C/h | Controlla la cinetica del rilascio dei volatili |

| Tempo del ciclo di cottura | h | 15 – 30 ore | Tempo per la carbonizzazione completa + raffreddamento |

| Metodo di raffreddamento | Tempra in acqua/gas inerte/tempra a secco | Personalizzabile | Influisce sulla qualità e sulle emissioni del coke |

| Sistema di tenuta | Tenuta a campana, idraulica/meccanica | — | Prevenire l'ingresso di ossigeno e perdite di gas |

| Recupero e purificazione del gas | Volume (Nm³/h), rimozione zolfo (ppm) | per esempio. 5.000 Nm³/h, ≤ 100 ppm SO₂ | Rispettare le norme ambientali |

| Tolleranza al contenuto di ceneri | % | ≤ 10 % (a seconda del carbone) | Fabbisogno di alimentazione del carbone |

| Alimentare la dimensione del carbone | mm | < 50 mm tipicamente | Per garantire un riscaldamento uniforme |

| Portata per camera | tonnellata/giorno | per esempio. 200–500 t/giorno | Varia in base al design |

| Materiale e fodera | Mattone refrattario, lega di alta qualità | — | Resistere alle alte temperature e alla corrosione |

| Sistema di controllo | PLC/DCS con SCADA | — | Automazione, allarmi, registrazione dati |

| Intervallo di manutenzione | mesi | per esempio. 12–24 mesi | Per refrattari, guarnizioni, parti meccaniche |

B. Esempio: specifica di esempio per un'unità di media scala

Ecco una configurazione di esempio:

| Parametro | Valore |

|---|---|

| Numero totale di camere | 30 |

| Dimensioni della camera (L × A × P) | 0,6 × 2,5 × 12 m |

| Tempo di ciclo | 24 ore |

| Temperatura di riscaldamento | fino a 1.200 °C |

| Portata per camera | ~ 300 t/giorno |

| Produttività totale | ~ 9.000 t/giorno |

| Metodo di raffreddamento | Tempra a secco con gas inerte |

| Recupero del gas | 8.000 Nm³/h, ≤ 80 ppm SO₂ |

| Sistema di controllo | DCS con monitoraggio remoto |

| Aspettativa di vita refrattaria | > 2 anni nelle condizioni di progetto |

| Dimensioni dell'alimentazione del carbone | 0 – 40 mm |

| Tolleranza massima alla cenere | 8% |

C. Integrazione e sistemi di supporto

-

Preparazione e frantumazione del carbone: Assicurarsi che il carbone alimentato sia di dimensioni accettabili.

-

Trattamento e purificazione del gas: Sistemi per rimozione catrame, abbattimento zolfo, separazione polveri.

-

Recupero e riutilizzo del calore: Scambiatori di calore fumi, sistemi di generazione vapore.

-

Controlli delle emissioni: Catturatori di polveri, scrubber, abbattimento COV.

-

Strumentazione e monitoraggio: Sensori di temperatura, pressione, composizione gas, flusso, livello.

-

Sistemi di sicurezza: Limitatore di sovrapressione, spurgo del gas inerte, arresto di emergenza.

Queste specifiche sono personalizzabili: progettiamo per sito, tipo di carbone, limiti ambientali e produttività desiderata.

Domande e risposte comuni sulle attrezzature per la cokeria (FAQ)

D: Quali proprietà del carbone sono fondamentali per una buona prestazione di coking?

R: Le principali proprietà del carbone includono il contenuto volatile, il contenuto di ceneri, il contenuto di zolfo, l'umidità e la distribuzione dimensionale. Le soluzioni migliori sono a basso contenuto di ceneri, moderata materia volatile, basso contenuto di zolfo e dimensioni controllate. Questi determinano la qualità del coke, le emissioni e la dinamica termica.

D: Quanto dura la vita operativa tipica di un sistema di cokefazione?

R: Con una corretta manutenzione, il rinnovo del refrattario, la sostituzione delle parti e il funzionamento entro i parametri di progettazione, un sistema di cokefazione può funzionare in modo affidabile per oltre 20 anni. Le principali parti soggette ad usura (guarnizioni, materiale refrattario) potrebbero richiedere una manutenzione periodica.

D: Come viene gestito il controllo delle emissioni nelle moderne cokerie?

R: Le emissioni vengono controllate tramite il recupero del gas (cattura di gas volatili), il lavaggio di catrame/ammoniaca/zolfo, filtri antipolvere e sigillatura del gas inerte per impedire l'ingresso di ossigeno. Il rispetto delle normative ambientali locali è integrato nella progettazione.

Notizie recenti del settore sotto forma di domande e riepilogo/contatti

Quali tendenze o novità recenti stanno influenzando il settore delle attrezzature per la cokeria?

-

Perché la domanda di acciaio ed energia spinge all’ammodernamento delle cokerie?

Con l’intensificarsi della domanda globale di acciaio ed energia, gli operatori sono alla ricerca di sistemi di cokefazione più efficienti e a basse emissioni per ridurre i costi e conformarsi a standard ambientali più rigorosi. -

In che modo la regolamentazione del carbonio influisce sulle cokerie?

I limiti alle emissioni e la tariffazione del carbonio in molte giurisdizioni costringono gli operatori delle cokerie a investire nella cattura del carbonio, nel controllo dei COV e nei sistemi di recupero energetico. -

Quali innovazioni stanno emergendo nella progettazione delle apparecchiature per la cokeria?

Nuovi materiali (ceramiche ad alta temperatura, leghe avanzate), sistemi di controllo migliorati (manutenzione predittiva AI/ML) e unità modulari per scala flessibile stanno guadagnando terreno.

Queste notizie, inquadrate come domande, si allineano con le domande informative comunemente ricercate nei settori delle attrezzature industriali e della produzione.

Le nostre offerte di attrezzature per la cokefazione sono progettate per soddisfare rigorose esigenze industriali, combinando elevata produttività, controllo delle emissioni, lunga durata e personalizzazione flessibile. Che il tuo obiettivo sia la produzione di coke metallurgico, il recupero di gas chimici o la generazione integrata di energia, forniamo sistemi progettati per garantire prestazioni elevate.

Consegniamo con orgoglio sotto il nostro Corda, costruito su decenni di ingegneria e fiducia nel settore. Per la progettazione del sistema, i prezzi, la consulenza o l'integrazione del sito,contattaci— ti aiuteremo a progettare la soluzione di coking ottimale su misura per le tue esigenze.